尊敬的客户,麦克传感部分产品于2025年1月1日起启用新的产品选型代码规则,详细规则请阅《产品选型优化告知》,给您带来不便,敬请谅解。

尊敬的客户,麦克传感部分产品于2025年1月1日起启用新的产品选型代码规则,详细规则请阅《产品选型优化告知》,给您带来不便,敬请谅解。

随着新能源产业的发展,锂电产业需求快速增长,已成为制造领域新的投资焦点。其中,正负极材料是锂离子电池的核心材料,因此加快正负极材料的研发和生产工艺的改进,不仅有利于提高锂离子电池的综合性能,还能一定程度上解决目前电池成本过高的难题。

在正负极材料生产工艺中,粉体气力输送系统已成为锂电行业提质扩能、实现工艺智能化最理想的物料输送系统,也是现代锂离子电池正负极材料厂家物料输送转运发展的趋势。

企业通过气力输送系统与锂离子电池正负极材料生产环节连接建成智能集成控制系统,可实现生产系统的自动运行,促进生产效率,提高生产效益。

应用系统概述

气力输送又称气流输送,是清洁生产一个非常重要的环节。它以密封式输送管道代替传统机械,通过气体能量输送固体粉末或颗粒,是一种适合散料输送的现代物流系统。

与机械输送方式相比,气力输送具有适应物料范围广、输送物料质量高、输送效率高、对环境无污染、维修简单等突出优势。

锂离子电池正负极材料属于微米级粉体材料,其生产加工过程与其他粉体材料类似,存在易扬尘、输送效率低、周转困难等问题。气力输送系统能够从根部杜绝扬尘、物料受污染导致的产品质量问题,提高输送效率,降低劳动强度。

解决方案

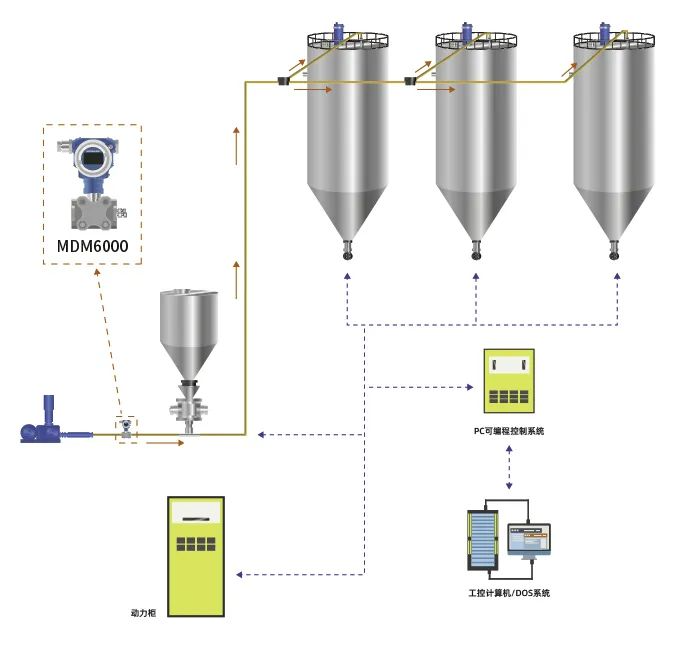

在锂电正负极材料生产过程中,以正压输送系统为例,正压输送设备可实现100 余米长距离的物料输送,由适量压力的压缩空气带动物料在管道内输送。

当输送颗粒较大、粘性较大、流动性差的物料时,容易发生堵料状况,而且由于正压输送管道很长且管网往往布置在厂房较高位置,导致检查堵料点难度很大,需要人工花费很长时间逐段敲击或拆开管道去查找堵料点。堵料发生后无法第一时间发觉,会导致后端工序断线甚至停产,影响生产连续性,降低产能,对物料品质也会造成一定影响。

正压输送堵料快速检测装置,主要在正压输送管道上分段设置压力变送器,并通过信号传输到DCS系统中。

当管路堵料时,堵料点前端压力升高,压力超过设定值就会报警,信号反馈到中控室,中控室电脑即可显示堵料位置。根据报警信息,维修工人迅速在报警位置对管道进行疏通,快速恢复堵料异常状况。管道疏通后压差恢复正常,报警解除,恢复生产。

产品推荐

在锂离子电池正负极材料气力输送系统中,麦克公司可提供多项测量仪表,如智能压力变送器、温度变送器、流量计等,可在不同监测点、控制点对生产工艺过程中的参数信息进行记录、监测以及控制。

MDM6000系列智能压力变送器

量程:2kPa~40Mpa

精度:±0.075%FS、土0.1%FS、±0.2%FS

年稳定性:±0.2%SPAN/5年

工作温度:-40°C~85°C

介质温度:-45℃~105℃

输出信号:4mA~20mA DC+HART、Modbus-RTU/RS485

供电电压:10.5V/16.5V~55V DC

防护等级:IP67

认证:本安(NEPSI)、隔爆(NEPSI)、隔爆(CSA)、CE(TÜV南德)、RoHS、IP67、HART基金会会员

MTM一体化温度变送器

被测介质温度:-200℃~ 500℃

供电电源:10V ~ 30V DC 15V ~ 30V DC(带显示)

输出信号:4mA ~ 20mA DC、RS485、HART

精度:±1.0%FS

绝缘电阻:≥ 20MΩ@500VDC

电路工作温度:-10℃~ 80℃

显示表头温度:-10℃~ 60℃

防护等级:IP65

体积小巧,安装方便

全不锈钢材质,耐腐蚀

MPM489型压力变送器

量程:-100kPa…0kPa ~ 10kPa…100MPa

精度:±0.25%FS、±0.5%FS、±1%FS

过载:≤ 2 倍满量程压力或 110MPa( 取最小值 )

长期稳定性:±0.3%FS/年

振动:10g,55Hz ~ 2000Hz

冲击:100g,11ms

防护等级:IP65

产品认证:本安、防爆、ATEX,CE、RoHS,CCS

LUGB型涡街流量计

测量介质 液体、气体、蒸汽

介质温度:常温:–40℃~80℃;中温–40℃~280℃ ;高温 -40℃~ 350℃

介质压力:1.6MPa、2.5MPa、4.0MPa,可定制高压

量程比:1∶10(理论值)

基本误差:

液体:法兰(夹装)式:±1.0%;插入式:±1.5%;螺纹式:±1.5%

气体:±1.5%

输出信号:脉冲信号 1Hz~ 2600Hz;

变送器:两线制4mA~ 20mA DC,可配置 RS485标准 modbus信号、Hart信号

同时显示累计流量和瞬时流量

隔爆型:ExdⅡBT4

方案价值

麦克传感智能压力变送器以先进的单晶硅压阻技术、高可靠性的电子模块化设计、精密的温度和线性校正系统,确保了产品的高精度、高稳定性和一致性。

在某新能源企业锂电池项目中,麦克公司仪表对于现场异常状况能够快速进行反馈与响应,大大提高了生产的顺畅性。工艺现场通过智能差压变送器、温度变送器、流量计等测量仪表的搭配使用,大幅度减少了产线故障情况,提升了生产的效率和质量。

● 设计简便,通过压力报警即可快速准确判断出堵料位置;

● 减少生产线故障断产时间;

● 与DCS连接,实现可视化远程监测,节省大量人力。